Projekteringsaspekter

För att maximera kostnadseffektiviteten bör valet av stomsystem med volymelement göras redan vid projekteringsstart då det styr både planlösning och val av tekniksystem. Dimensionering och detaljprojektering ingår dessutom i allmänhet i elementleverantörens åtagande. Även elementmontaget och nödvändiga kompletteringar brukar utföras av elementleverantören som därför kan ta ett totalansvar för hela projektet.

Volymelementens storlek

Volymelementens storlek har stor betydelse för produktens utformning. Storleken avgörs av transportsättet från fabrik till byggplats och av fabrikernas uppbyggnad. Då det oftast ingår vägtransport är den maximala bredden för element normalt begränsad till cirka 4,1– 4,2 m (yttermått). Bredare element kan transporteras i vissa fall beroende på färdväg. Möjlig invändig våningshöjd avgörs av transportsättet. Vid landsvägstransport är den maximala höjden normalt cirka 2,50–2,60 m – det vill säga drygt 3 m utvändig höjd – vid transport på lastbilsflak medan högre element kan transporteras på lågbyggda trailers. Vid järnvägstransport begränsas yttermåtten av Banverkets lastprofil, vilken tillåter större höjder vid mindre lastbredd. Generellt är dock begränsningarna snävare för järnvägs- än för vägtransport. Maximal längd på volymelementen varierar mellan 8 och 13 m beroende på tillverkare.

Spännvidder samt bjälklags- och väggtjocklekar

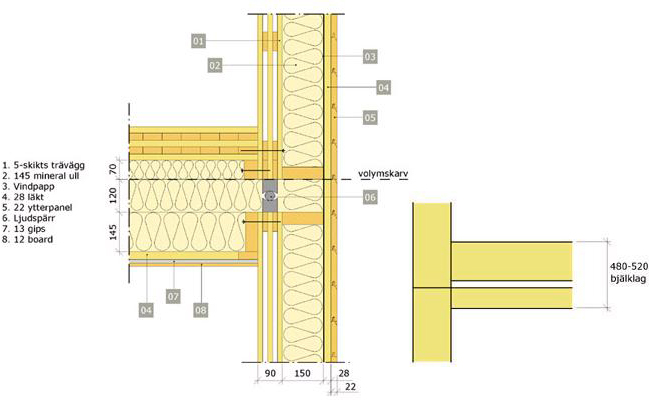

Bjälklagens fria spännvidd är i allmänhet knappt 4 m, det vill säga det inre tvärmåttet på volymelementen. Konstruktionen består av ett bjälklag (golvet i övre volymelementet) och en separat undertakskonstruktion (taket i undre volymelementet). Ljudisoleringsprestanda blir därmed i allmänhet goda trots relativt enkla konstruktioner. Å andra sidan blir bjälklagen relativt tjocka. De system som uppfyller ljudisoleringskraven för ljudklass B har en total tjocklek på mellan 480 och 520 mm. System med massivträkomponenter har motsvarande tjocklek och är uppbyggda av en bjälklagsplatta av massivträ kombinerat med en undertakskonstruktion (volymelementtak) av lättbyggsystem.

Bild 1. och 2. Principskiss för volymskarv och bjälklagslösning för volymelement med (1) massivträteknik och (2) lättbyggnadsteknik.

Väggtjocklekarna är ungefär som för övriga lättbyggnadssystem och för massivträsystem med ett par undantag. Regeldimensionerna och massivträskivorna i bärande väggar kan bli något mindre eftersom spännvidderna alltid är relativt begränsade. Å andra sidan blir en vägg mellan volymelement alltid en dubbelkonstruktion även inom en och samma lägenhet. Öppningar på upp till cirka 3–3,5 m kan göras i de bärande elementväggarna i ett 4-våningshus. Begränsningen betingas främst av elementväggens förmåga att föra ned koncentrerade laster vid öppningen. Flervåningshus med volymelement byggs upp till 6 våningar höga.

Bild 3. Färdiga väggelement och bjälklagselement monteras ihop till volymelement på fabrik, varefter installations- och inredningsarbete vidtar. Foto: Lindbäcks Bygg.

Följande ungefärliga tjocklekar för de olika byggnadsdelarna i flerbostadshus med lättbyggnadsstomme med volymelement kan antas vid projekteringens inledning:

| Byggnadsdel | Ungefärlig tjocklek i mm |

| Yttervägg med träpanel eller puts | 300 |

| Yttervägg med skalmur av tegel | 400 |

| Icke bärande vägg | 100 |

| Bärande ej lägenhetsskiljande vägg | 300 |

| Lägenhetsskiljande vägg, icke bärande | förekommer sällan |

| Lägenhetsskiljande vägg, bärande | 350 |

| Lägenhetsskiljande bjälklag | 500 |

Tabell 1. Ungefärliga tjocklekar för byggnadsdelar i flerbostadshus med lättbyggnadsstomme med volymelement.

Bjälklagen liksom elementens tak (innertaken) utförs oftast som inhängda mellan de bärande väggarna (elementens långsidor). Därmed kan mycket små rörelser tvärs våningsskiften förväntas eftersom de enda trädelar som belastas tvärs fiberriktningen är väggelementens hammarband och syll. Oftast läggs ett stegljudsdämpande mellanlägg i skarven mellan elementen. All detaljprojektering av knutpunkter utförs i allmänhet av elementtillverkaren.

Projektering av stabilisering för horisontalkrafter utförs i allmänhet av elementtillverkaren. Dimensioneringen av det stabiliserande systemet görs för respektive objekt beroende på öppningar, planlösning och dylikt men generellt klaras stabiliseringen för 4-våningshus utan speciella förankringsanordningar som dragstag eller liknande.

Produktionsaspekter

Volymelementen levereras alltid till arbetsplatsen via lastbils- eller möjligen traktortransport om man exempelvis lastat om från järnväg i närheten. Transportfordonet och eventuellt släp måste kunna komma inom kranens räckvidd för aktuell last vilket ställer krav på markplanering inom fastigheten och på körbarhet till densamma. Mellanlagring på arbetsplatsen bör aldrig förekomma. Varje lyft och nedsättning av ett färdigställt element innebär risk för sprickor i ytskikt.

Volymelementen är försedda med lyftstroppar. Vanligen användes ett lyftok för att reducera påfrestningarna. Inpassning sker på lite olika sätt beroende på knutpunkternas utformning.

Bild 4. Foto: Per-Erik Eriksson.

Volymelement levereras i allmänhet kompletta med installationer och inre ytskikt från fabrik. På byggplatsen sker enbart sammankoppling av installationssystemen mellan volymelementen, oftast i schakt i trapphusen.

Bild 5. Foto: Per-Erik Eriksson.

Transporter

Transportmöjligheten till arbetsplatsen måste vara säkerställd innan beslut fattas om att bygga med volymelement. Transporten sker i allmänhet med 2–3 volymmoduler på lastbil med släp, det vill säga en fordonslängd om totalt 24 m, en transportbredd ofta på 4,1– 4,2 m som är den maximalt tillåtna och en transporthöjd på drygt cirka 3 m (utvändiga mått). Trånga sektorer längs transportvägen ska kontrolleras med hänsyn till dessa mått.

Bild 6. Foto: Per-Erik Eriksson.

Fuktsäkring

Byggande med volymelement är i allmänhet en fuktsäker produktionsmetod eftersom man eftersträvar att montera byggnaden på ett sådant sätt att varje byggnadssektion kan färdigmonteras inklusive tak på en arbetsdag. Alternativt används en förtillverkad taksektion för att tillfälligt täcka byggnaden vid uppehåll i montaget. Ytterligare ett alternativ är att volymelementen är så väl transportinpackade att de klarar regn och blåst och man kan ta av emballaget först när taket är monterat.